深圳至中山跨江通道6月30日建成开通。中共中央总书记、国家主席、中央军委主席习近平发来贺信,表示热烈祝贺,并向参与规划建设的全体同志致以诚挚问候。

6月30日下午3时

历经7年建设

深中通道正式通车试运营

该工程横跨珠江口东西两岸

通车后

从深圳到中山的车程

将从目前的2小时缩短至30分钟

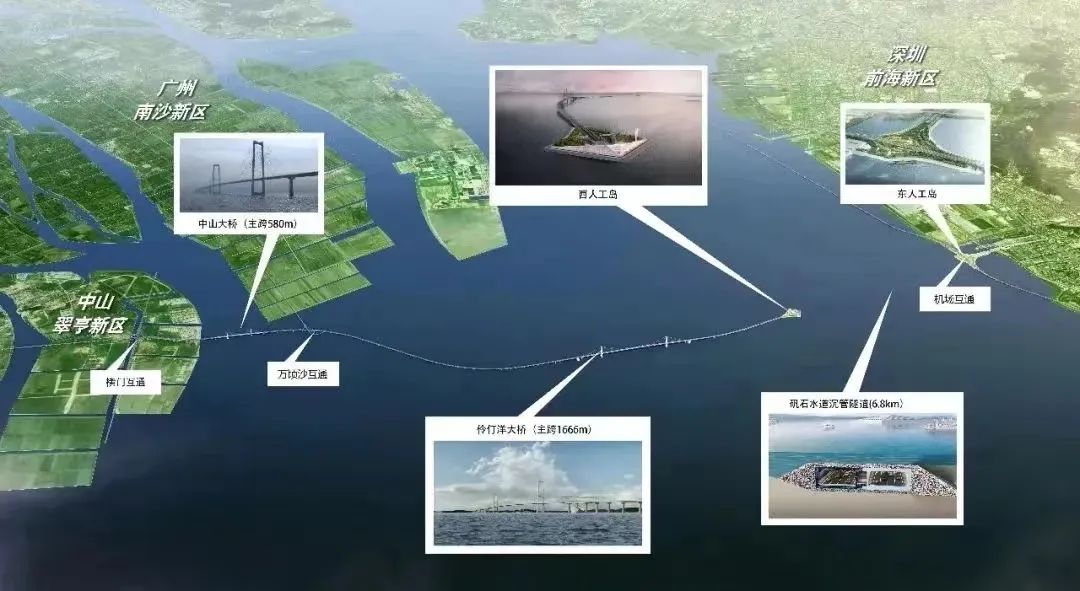

深中通道全长约24公里

集桥、岛、隧、水下互通于一体

是当前世界上综合建设难度最高的

跨海集群工程之一

工程建设以来

中央企业八仙过海、各显其能

为深中通道的顺利通车贡献了央企力量

下面

请坐上小新的副驾

系好安全带

前方目的地——深中通道

◀飞龙跨海 “桥”立凌波头

▶

深中通道桥梁工程长约17千米

包括超大跨径海中悬索桥深中大桥

斜拉索中山大桥及非通航孔引桥等

深中大桥(原名伶仃洋大桥)

长度虽然不到三千米

却是全线关键控制性工程之一

桥梁主跨1666米的深中大桥

为双塔三跨悬索

创造离岸海中悬索桥跨径最大世界纪录

通航净空高度为76.5米

是世界通航净空高度最高的大桥

通航需求、承受重量、抗风挑战

是大桥建设的主要难题

这座大桥的上游

是华南地区最大的

集装箱干线港口——广州港

国际集装箱航线多达130多条

日均4000多艘次船舶在桥面下航行

未来还要满足30万吨散货轮

和3万标箱集装箱船的通航需求

项目建设过程中

首先要保证桥梁零部件的供应

中国中铁工业研究并应用

“跨海集群工程桥隧钢结构智能制造关键技术”

打造了“四线一系统”智能设备集群

使板单元制造智能设备使用率达到100%

生产效率提高30%以上

智能喷砂效率相比于

传统手工喷砂效率提升5倍

中国船舶武昌造船和七一六所

研究桥梁板单元智能制造关键技术

建立了融合智能化制造技术

高效焊接技术、先进检测技术的

新一代钢桥面板制造技术体系

七一六所打造的桥梁板单元生产线

实现了年产16万吨钢箱梁板单元

U肋全熔透焊接、视觉识别焊接

设计工艺制造一体化等

核心技术国产化自主可控

除此之外

深中大桥通航净高是76.5米

这是什么概念?

比世界主航运通道——

苏伊士运河和巴拿马运河上的

桥梁通航净高高出10米左右

距离海面26层楼的高度

足够容纳两艘上下叠置的泰坦尼克号

要实现这样的通航净高

就要在伶仃洋上建造两座更高的大桥主塔

中交集团自主研发的一体化智能筑塔机

此时大显身手

7400吨预制成型的钢筋

5万立方米的混凝土

48次的浇筑

仅用一年的时间

这座90层楼高的主塔便拔“地”而起

一体化智能筑塔机

又称为“竖向移动工厂”

它的形状犹如桥塔上

“戴”着一圈蓝色“帽子”

可用于高达300余米的桥梁墩柱高塔

海洋灯塔、房建等高耸建筑物的施工

满足大倾角、多曲面、超高度的技术要求

8级大风中也能平稳爬升

承受重量同样是一大难题

深中大桥钢结构用钢量约8.5万吨

相当于两座国家体育场“鸟巢”的用钢量

要拉起如此重的桥梁

就需要拉力更大的主缆

保利集团自主研发制造

2060兆帕的高强钢丝

成功完成主缆索股架设

是国内强度等级最高的悬索桥主缆钢丝

顺着主缆望去

在两座高主塔的两边

有两个钻石模样的巨大锚碇

这是大跨径悬索桥最重要的受力结构

保利集团项目团队

历经1800多个日夜

成功完成世界最大海中悬索桥百万吨的

西锚碇锚体施工

深中大桥单个锚碇重约100万吨

面积相当于17个国际标准篮球场

是当前世界上最大海中锚碇

它就像两个大大的“称砣”

用自己的体重“压住”了整个桥梁

和日后行驶在桥上所有车辆的重量

因为处在珠江口强台风频发区

中交集团在国内首次

采用海中大型地连墙锚碇基础

将海上变为陆上施工

并且历时三年

研发全新的气动控制技术

将颤振临界风速提高到

世界最高的每秒88米

能抵御17级台风

2024年,深中大桥斩获

被誉为桥梁界“诺贝尔奖”的

“乔治·理查德森奖”

不仅如此

中山大桥也是通航孔桥

全长1170米、主跨580米、

主塔高213.5米

由120根斜拉索连接主塔与桥面

大桥斜拉索采用

1960兆帕高强度锌铝合金镀层钢丝

主桥标准钢箱梁段

长18米、宽46米,重428吨

针对钢箱梁节段自重大、

横向宽度大、刚度小

吊装中容易产生对接高差的难题

创新运用“C型焊缝+部分索力张拉”工艺

实现大桥毫米级合龙

其余4座非通航孔桥均为连续钢箱梁桥

中国中铁大桥局承担了“制运架”任务

架梁施工中,团队采用自主研发

中国船舶上船院设计

广船国际文冲修造升级改造的

运架梁一体船“天一号”进行箱梁架设

最大起吊重量为3600吨

无须辅助船舶

即可独立完成取梁、运梁和架梁工作

◀猛蛟潜底 “隧”卧伶仃洋▶

深中通道海底隧道全长6845米

是世界上最长、最宽的

海底钢壳混凝土沉管隧道

沉管隧道段由32个重约8万吨的管节

和一个最终接头连接而成

是世界最重钢壳混凝土沉管隧道管节

如何确保这些管节

能在海底一次性精准安装到位?

两个核心装备至关重要

世界首创的沉管浮运安装一体船“一航津安1”

主要任务就是浮运安装

深中通道海底隧道的沉管以及最终接头

该船由中交集团自主研发

中国船舶黄埔文冲建造

集沉管浮运、定位、沉放和安装等功能于一体

具有DP动力定位和循迹功能

可以实现沉管管节智慧安装

能将平整精度控制在正负40毫米内

被誉为“水下3D打印机”

该装备沉管浮运安装效率

较传统工艺提升1倍以上

首次将北斗系统

引入沉管隧道施工领域

首创沉管整体浮运

管内水下推出式最终接头新工艺

推动外海沉管隧道施工

进入智能化时代

参建单位研制出自密实混凝土

“自动寻孔行走”“自动控制浇筑速度”的

智能浇筑装备及系统

解决钢壳浇筑混凝土脱空难题

创造沉管隧道滴水不漏的奇迹

使填充密实性达到国际领先水平

由于在海底20至40米深处基槽开挖精度

碎石整平精度均要达到亚米级

中交集团投入

国内首艘精挖抓斗挖泥船“金雄”

首艘深海清淤专用船“捷龙”

配重35吨凿岩棒的环保凿岩船“金建”

实现了0.5米以内误差的

深水深槽岩石精挖

从原始水深3至5米的海床

挖出了一条长约5公里

最深约40米的深海基槽

值得注意的是

隧道里还有很多高科技

北斗卫星定位信号的全面覆盖

不仅可以实时导航

还能随时保持通信联络

即便是在40米深的海底隧道

也能“5G”冲浪上网

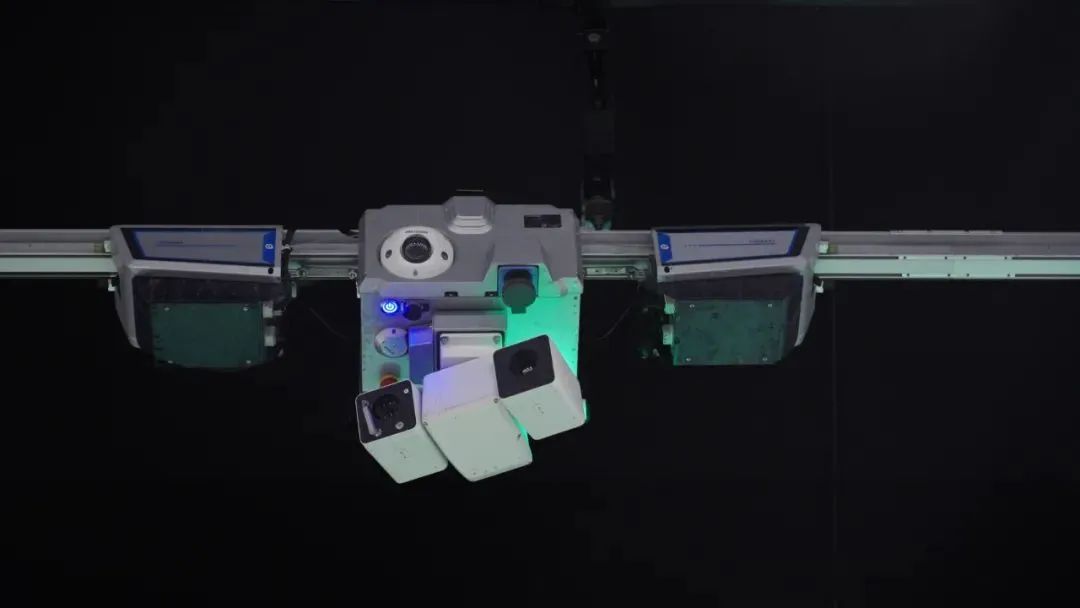

隧道内还有14台智能巡检机器人

南、北行车洞平均每1.2公里就布有一台

这些机器人可以在应急情况下

接受控制中心远程指令赶赴现场

还可以通过自带扬声器疏导交通

为了保证隧道行车的安全

深中通道的智慧交通管控系统

通过安装在隧道内的各种传感器

能够主动、快速发现事故

中国铁建的建设者们以

沿线布设的雷视拟合设备

视频AI分析、高清卡口等路侧监测设施

获取的数据为基础

通过数据融合

不仅实现对交通流量、车流速度、占有率

现场交通状况、车型比例等监测数据

进行实时监测与分析

还可对危险驾驶行为识别

特定车辆追踪、事故快速发现并处置

预判拥堵,进而快速引流疏导

及监管两客一危车辆

隧道内的安全同样至关重要

深中通道中管廊分为上中下三层

最下面一层是全线电缆、光缆

给排水、消防管道的铺设位置

可以说是深中通道安全运营的“中枢神经”

中间一层是横向联络道

最上面这一层是排烟通道

在发生交通事故、火灾的情况下

人员可以通过横向联络道逃向对面的车道

同时

岛隧段70%以上通信主干

供电回路、控制及配电设备

主干管道及排烟核心通道均部署于中管廊内

敷设着数千回路各类线缆、管道

安装着上万台各类机柜和设备

对巡检维护作业提出了挑战

一旦设备发生故障

传感器等感知、监测设备随即报警

管理中心后台感知并派发工单

并对处置进度同步监管

管理人员手持设备

或佩戴AR巡检眼镜对准现场设备设施

即可实现对设备的自动识别

◀海中鲲鹏 “岛”立碧海间▶

在全长24公里的深中通道行驶

车辆怎样从海面上几十米高的桥上

安全顺利地开进海底隧道呢?

深中通道西人工岛就解决了这个问题

西人工岛面积约13.7万平方米

相当于19个足球场

是深中通道建设在伶仃洋上落下的第一子

其重要的功能就是要实现桥隧转换

茫茫大海上如何“无中生有”

在四个半月快速筑起一座人工岛?

中国建筑运用

全国首条建筑钢结构智能制造生产线

采用克鲁斯焊机

T型龙门焊等智能设备

完成免清根打底、填充焊接等工序

历时28天完成全部构件的批量交付

为克服西人工岛建设时间周期紧

场地空间狭小等难题

中国建筑项目团队不断改进安装工艺

采用“先双片地面卧拼再高空合拢”的拼装方式

将原来的单7字吊装改为双7字吊装

在保证安全的同时,安装效率提升了50%

此外

在位于采砂区建岛

关键就在于上面这57个钢圆筒

每个钢圆筒直径28米

高35~40米,重达650吨

中交集团完善我国首创的

“钢圆筒围堰快速成岛”技术

在国内首次大规模采用

“DSM地基处理”技术

使用世界最大12锤联动液压振动锤组

历时141天

实现西人工岛合龙

刷新“外海快速成岛”纪录

在此之后

去年的6月30日

由中国中铁隧道局承建的

东人工岛主体结构施工全面完成

标志着国内首个高速公路

水下互通立交主体正式成形

东人工岛全岛陆域面积34.38万平方米

相当于48个国际标准足球场

东人工岛采用了“一体两翼”的布局

与海底沉管隧道相连接

并实现项目与广深沿江高速等

路网的高效顺畅衔接

中国铁建港航局作为

东人工岛的第三方监测单位

创新启用自有监测信息化平台

极大程度提高了

监测数据分析的时效性和精准性

最大限度地实现了现场风险的有效管控

◀ 关键配套 圆梦大湾区▶

除了桥、隧、岛这些关键控制性工程

中央企业其他的配套工程也尽显实力

保利集团承建深中通道全线路面工程

其中,钢桥面长约9.88公里

采用双层热拌环氧沥青铺装体系

单层铺装面积约38万平方米

是建筑史上规模最大的钢桥面环氧铺装工程

项目团队自主研发了

环氧沥青钢桥面铺装智能建造三大系统

即环氧富锌漆自动喷涂系统

环氧树脂粘结剂自动涂刷系统

和环氧树脂结合料自动称量投放系统

开创了业内

环氧沥青铺装全环节自动化施工的先河

大幅提高了施工效率和质量

先后三次刷新单日热拌环氧沥青钢

桥面铺装施工面积的世界纪录

南方电网为深中通道提供稳定可靠供电

在深圳、中山端分别规划建设

110千伏昇腾、滨海变电站

深中通道全线配套了路灯照明

全覆盖监控系统、通信及消防设施等

这些保障性电气设备对供电稳定性要求高

为此南方电网给超130台变压器提供电源

中国能建广东火电承建的

110千伏深中大桥输变电工程

是深圳市首座建在海岛上的智能化变电站

采用南方电网最新智能变电站设计技术

按照高级别防风防洪标准进行设计和施工

有效提升深中通道的电力安全与稳定性

中国铁建的智慧交通管控系统

可以在控制室远程一键开启

隧道顶部的高压水雾、泡沫灭火系统

为人员逃生争取更多的时间

中国建研院针对超大跨钢壳混凝土

组合结构沉管隧道的耐火极限标准

超大跨钢壳沉管隧道管节结构

及接头防火关键技术

沉管隧道通风消防及防灾救援关键技术

海底沉管隧道顶部横向排烟道+

侧壁排烟口重点排烟新技术等进行了验证

中国远洋海运关西涂料为32万吨钢壳

提供了近2700吨的

“环氧玻璃鳞片”重防腐涂料

该涂料能在苛刻的腐蚀环境里得到应用

具有能达到比常规防腐涂料更长的保护期

在生产过程中该产品的VOC排放

还远低于国家标准

是一款高性能、低能耗

低排放的绿色低碳环保产品

惶恐滩头说惶恐

零丁洋里叹零丁

如果700多年前的文天祥

穿越到现在的伶仃洋

可叹的将会是这项超级工程

中国基建

熠熠生辉

闪耀世界

电话

0769-8888 9038

0769-2222 9020

手机

180-0260-9996

150-9979-7226

公众号

添加微信公众号

小程序

添加小程序

邮箱

leyusports@gmail.com